车辆制造领域正迎来一场“瘦身革命”——增材制造(AM) 技术,让传统笨重的零部件实现了轻盈蜕变。

从结构支架到复杂的液压阀块,工程师借助3D打印技术,优化内部结构、减少冗余材料,在保证甚至增强性能的同时,显著减轻重量。这不仅提升了能效,也为设计释放出更多空间。

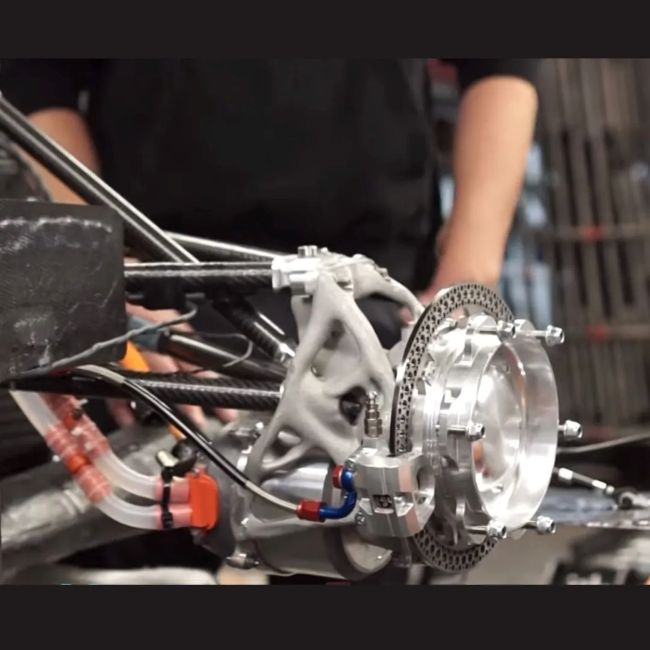

Autodesk Fusion的工程师分享了一组增材制造“全轮驱动轮毂” 案例,将不同驱动部件及其功能整合,形成紧凑轻量化设计,实现空间利用最优化。除了采用纵向拓扑优化结构外,变速箱与制动系统已实现与电动机的集成。

☑️高度功能集成:电机、变速箱、制动系统功能融合

☑️拓扑优化:材料只出现在最需要受力的位置

☑️性能不妥协:更轻、更强、响应更敏捷

这一案例为新能源汽车的先进结构设计,进一步实现减重提供了参考思路。

生成式设计与优化技术通过虚实结合的原型验证,为并行工程提供系统性定量分析方法,在设计初始阶段即可实现更科学的决策。该技术不仅在性能与可靠性评估方面表现卓越,更能有效推动机械系统的持续改进。而金属增材制造技术的应用,不仅凭借无模具小批量快速制造的优势为产品设计迭代提供助力,还使得高度复杂设计的制造成为可能,与生城式设计是天然的好搭档。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络, 为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注 发布的白皮书系列。

白皮书下载 l 加入

QQ群:106477771

网站投稿 l 发送至2509957133@qq.com

欢迎转载 l 转载请注明来源

l 链接到

网站原文